304奧氏體不銹鋼的晶間腐蝕

自上世紀(jì)二十年代工業(yè)界采用奧氏體不銹鋼以來,發(fā)現(xiàn)這類鋼焊接后,溫度為450℃~800℃的熱影響區(qū)在許多介質(zhì)中產(chǎn)生晶間腐蝕。這些介質(zhì)主要是熱的濃度為50%~65%的硝酸,含銅鹽和氧化鐵的硫酸溶液、熱有機(jī)酸等。后來發(fā)現(xiàn)這類鋼在450℃~800℃工作,或在該溫度下進(jìn)行時(shí)效處理(或保溫或緩慢冷卻)時(shí),也會(huì)得到由于焊接加熱的同樣效果。這種時(shí)效處理會(huì)導(dǎo)致不銹鋼晶間腐蝕的敏感性,所以又稱敏化處理。而把容易引起晶間腐蝕的溫度區(qū)間450℃~800℃稱為敏化溫度。

近年來的研究證明,這種腐蝕形式不僅在鉻鋼、鉻鎳鋼中存在,而且在鎳、銅、鋁基合金中也存在。晶間腐蝕產(chǎn)生的原因是晶界和晶內(nèi)的化學(xué)成分不均勻性。

在不銹鋼和鎳基合金中,晶間腐蝕的機(jī)制可以分為三種基本類型:一是腐蝕與保證材料在該介質(zhì)中耐蝕的元素沿晶界區(qū)貧化有關(guān);二是腐蝕與沿晶界析出物的化學(xué)穩(wěn)定性有關(guān);三是腐蝕由降低基體耐蝕性的表面活性元素沿晶界偏析所引起。

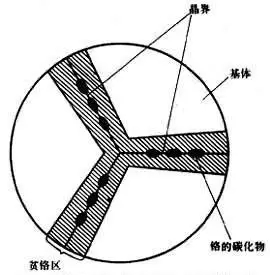

奧氏體不銹鋼晶間腐蝕主要是在敏化溫度區(qū)間內(nèi)容易導(dǎo)致沿晶界析出連續(xù)網(wǎng)狀富鉻的(Cr,Fe)23C6。從而使晶界周圍基體產(chǎn)生貧鉻區(qū),貧鉻區(qū)的寬度約為10-5cm。在析出(Cr,Fe)23C6時(shí)間不太長的時(shí)間內(nèi),由于鉻的擴(kuò)散速度較慢,貧鉻區(qū)得不到恢復(fù)。貧鉻區(qū)的產(chǎn)生使得晶界附近的鉻含量被降低到n/8量限度以下,因而貧鉻區(qū)成為微陽極而發(fā)生腐蝕。若在敏化溫度范圍內(nèi)長期加熱,則可通過鉻的擴(kuò)散消除貧鉻區(qū),晶間腐蝕傾向可以被消除。

由于鋼的耐蝕性和碳化物反應(yīng)有關(guān),顯然,在奧氏體鋼中碳的含量和它的熱力學(xué)活性,決定著鋼的晶間腐蝕傾向。對(duì)于碳含量,由于Cr18Ni9不銹鋼中的奧氏體在600℃以下C的溶解度為0.02%,此時(shí)幾乎沒有(Cr,Fe)23C6析出。實(shí)際上當(dāng)C≤0.03%時(shí)即不發(fā)生晶間腐蝕。所以解決不銹鋼晶間腐蝕傾向的最有效辦法是生產(chǎn)超低碳不銹鋼,使鋼中C≤0.03%,如00Cr18Ni10鋼。對(duì)于影響C的熱力學(xué)活性的元素,凡是提高C的活性的元素(如鎳、鈷、硅)都促進(jìn)形成晶間腐蝕;凡是降低C的活性的元素(錳、鉬、鎢、釩、鈮、鈦)都阻礙形成晶間腐蝕。為此常在奧氏體不銹鋼中加入強(qiáng)碳化物形成元素鈦或鈮,形成穩(wěn)定的TiC或NbC,固定鋼中的C。如1Cr18Ni9Ti不銹鋼、1Cr18Ni11Nb不銹鋼等。

鋼中有10%~50%體積的δ鐵素體,可以改善奧氏體不銹鋼的晶間腐蝕傾向。由于δ鐵素體在500℃~800℃間發(fā)生相間沉淀,(Cr,Fe)23C6在δ/γ相界δ相一側(cè)析出呈點(diǎn)狀,排除了在奧氏體晶界析出(Cr,Fe)23C6,且δ相內(nèi)鉻的擴(kuò)散系數(shù)比γ相內(nèi)高103倍,不致產(chǎn)生貧鉻區(qū)。必須指出的是,不僅析出碳化鉻會(huì)引起晶界的貧鉻,析出氮化鉻、σ相也會(huì)引起晶界的貧鉻。

總之,為了防止奧氏體鋼的晶間腐蝕傾向,通常可以在鋼的成分設(shè)計(jì)和熱處理工藝上采取以下措施:

在鋼的成分設(shè)計(jì)上,一方面降低鋼中的碳含量;另一方面在鋼中加入穩(wěn)定的碳化物形成元素(Ti、Nb),析出特殊碳化物,消除晶間貧鉻區(qū)。為此,鈦或鈮在鋼中的含量分別為:0.8%≥Ti≥5(C%-0.02%),1.0%≥Nb≥10(C%-0.02%)。此外,鋼中還需嚴(yán)格限制氮、磷、硅、硼等雜質(zhì)元素含量。

在熱處理工藝上,奧氏體不銹鋼通常采用1050℃~1100℃的淬火(固溶處理),以保證固溶體中碳和鉻的含量。對(duì)于非穩(wěn)定性鋼進(jìn)行退火,使奧氏體成分均勻化,消除貧鉻區(qū);對(duì)于穩(wěn)定性鋼,將鉻的碳化物轉(zhuǎn)變?yōu)殁仭⑩壍奶厥馓蓟铮WC耐蝕所需要的固溶體含鉻水平。

鎮(zhèn)江市元鑫不銹鋼有限公司生產(chǎn)銷售:各種材質(zhì)不銹鋼棒,不銹鋼管,不銹鋼板,不銹鋼絲,不銹鋼扁鋼,不銹鋼槽鋼,模具鋼等,標(biāo)準(zhǔn)規(guī)格齊全常年庫存5000噸,承接不銹鋼精加工業(yè)務(wù),歡迎新老客戶來電。

聯(lián)系電話:0511-85038877 傳真:0511-85083338

手機(jī):13952847112 聯(lián)系人:朱經(jīng)理

- 上一篇:三季度經(jīng)濟(jì)現(xiàn)兩大亮點(diǎn):生產(chǎn)逐步企穩(wěn) 消費(fèi)開始擴(kuò)張 2016/11/30

- 下一篇:6月2日廢不銹鋼行情早間導(dǎo)讀 2012/5/23